引言

我国电子工业发展迅速,电子无尘车间使用得越来越多,电子无尘车间能耗巨大。推进绿色工业建筑建设的呼声越来越高,我国已于2010年发布了绿色工业建筑评价导则,绿色工业建筑评价标准也即将颁布。在此背景下对电子无尘车间的节能设计进行研究显得非常有意义。

1电子无尘车间洁净中央空调系统能耗影响因素及其特征

1.1影响因素

洁净中央空调系统能耗由3大部分组成:冷热源系统能耗,冷热媒输配能耗,风系统输配能耗,它们均受负荷特性的影响,此外冷热源系统能耗还受冷热源设备性能系数的影响,冷热媒输配能耗还受冷热媒温差、管路系统的阻力特性、动力设备效率的影响,风系统输配能耗还受送风温差、管路系统的阻力特性、风机效率的影响。

负荷特性主要受气候、围护结构热工性能、生产工艺的影响,对于一个确定的电子无尘车间,这三方面因素的影响程度也是确定的。设计时,暖通设计师可以操控的因素有:冷热源设备性能系数、冷热媒温差、动力设备(泵、风机、压缩机)效率、冷热媒管路阻力特性、风系统管路阻力特性。

1.2能耗特征

(1)能耗负荷大

电子无尘车间洁净中央空调具有控制参数多且控制精度高、夏季温度偏低冬季温度偏高、新风量大、洁净中央空调

负荷大等特征[3],这使得其冷热源系统能耗和冷热媒输配系统能耗负荷大。此外,电子无尘车间的换气次数明显高于民用建筑,且送风需一定的过滤处理,这导致其风系统输配能耗大。总体来讲电子无尘车间洁净中央空调系统能耗负荷明显高于一般洁净中央空调系统。

(2)能耗负荷相对稳定

电子无尘车间大都设于厂房内部,被其他房间包围,外围护结构少,空间相对较密闭,围护结构保温性能好,洁净中央空调负荷受外界气象影响较小而受工艺的影响明显。生产期间,内部工艺均按生产计划稳定运行,因而洁净中央空调系统能耗负荷也相对较稳定。

(3)能耗受气流组织影响明显

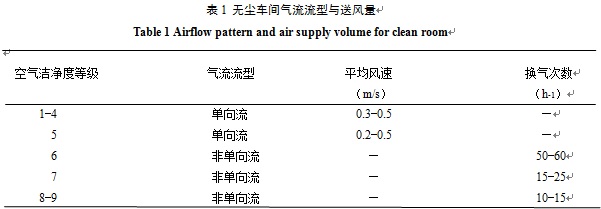

GB50472-2008将无尘车间划分为9个等级,不同的洁净度等级,其气流组织形式不同。表1摘取了有关电子无尘车间气流流型的选择要求。取无尘车间层高为3m,则1-5级无尘车间的最大换气次数将达600次/h,不同气流流型换气次数差别很大,由最小10次/h到最大600次/h,这使得其送风量相差悬殊,风机的能耗与风量成正比[4],这间接表明气流组织对电子无尘车间洁净中央空调系统能耗影响显著。

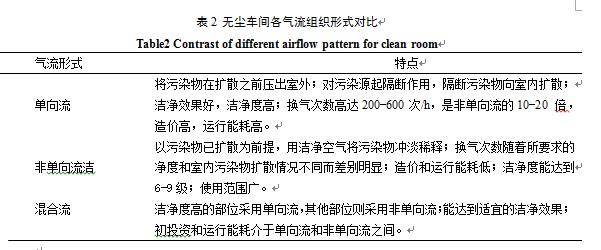

2电子无尘车间各气流组织形式对比

从整个电子工业来看,电子无尘车间的洁净等级全部涵盖了9个洁净等级。从气流流型的角度来划分,电子无尘车间气流组织形式大致分为3种:单向流、非单向流、混合流,三种气流的优缺点对比见表2。单向流又细分为水平单向流和垂直单向流;非单向流又细分为顶送侧下回、侧送侧回、顶送顶回,其中顶送侧下回最为常用。各气流组织形式在实际工程中具体使用时,()因所采用的送回风口形式、数量、具体布置方式的不同,其洁净效果、初投资、运行能耗又有较大差别。

3CFD在电子无尘车间节能设计中的使用

3.1电子无尘车间节能设计探讨

电子无尘车间洁净中央空调系统能耗受多种因素的影响,相应地其节能途径也有多种。气流组织对电子无尘车间能耗影响显著,优化气流组织设计便是节能设计的重要途径之一,在满足工艺要求的前提下合理降低送风量,可有效降低风系统输配能耗。

CFD的重要功能之一就是能够对室内气流组织效果进行有效预测,辅助设计师对气流组织方案进行验证和优化。合理地将CFD使用于无尘车间气流组织设计中,将能够有效降低无尘车间的能耗。

3.2模型假设与基本方程

室内气流视为常物性不可压缩牛顿流体,围护结构可视为绝热,工作人员和工艺设备作为内热源,无尘车间内的流场、压力场均视为准稳态。空气流动为湍流,满足连续性方程、动量方程和能量方程。紊流模型目前在通风洁净中央空调数值模拟领域使用的最多的是k-ε两方程模型,通过求解湍能k和湍能耗散率ε的输运方程得到湍流粘性系数。

3.3网格划分

结构化网格所需网格数小于非结构化网格[5],如果几何模型较规整,则选择结构化网格较好,既可保证计算精度计算速度又快。在速度梯度大的地方(送风口和回风口等),网格要适当加密。

3.4边界条件

壁面边界:用低雷诺数法处理近壁区域内的紊流, 在壁面附近划分网格进行计算,满足

Vx=Vy=Vz=0,k=0,ε=0;送风口:矢量速度和温湿度根据实际情况进行设置;回风口:

4工程实例分析

4.1工程简介及CFD模型

千级电子无尘车间,其尺寸为52.8m×12m×2.9m,共有4条相同的生产线,温湿度:23±3℃、

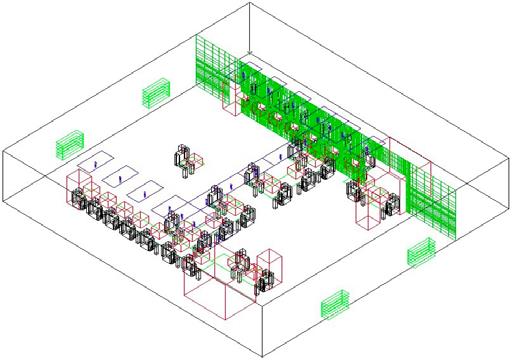

40%~60%。气流组织形式为顶送侧回,吊顶上布置FFU,两侧墙上设回风口(底离地0.3m),设计时拟采用将FFU重点布置在生产线区域的上空,重点保证生产线区域洁净度的方案。为了验证该方案的可行性,遂决定进行模拟计算。采用Airpak进行模拟,取其中一条生产线所占区域为建模对象,尺寸为13.2×12×2.9,FFU(1200×600)19个,回风百叶(1000×800)4个。采用结构化网格,共划193479个网格,整个模型及网格划分如图1所示。

图1 CFD几何模型及网格划分

Fig.1CFD geometric model and grid division

4.2求解结果分析

4.2.1温湿度场分析

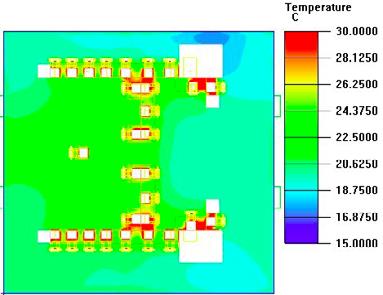

图2 Y=1.0m温度场

Fig.2The temperature field on height of 1m

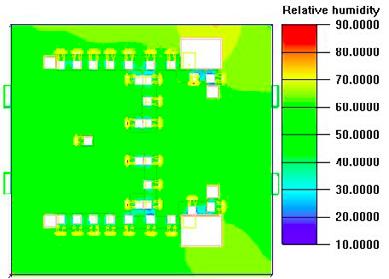

图3 Y=1.0m湿度场

Fig.3The humidity field on height of 1m

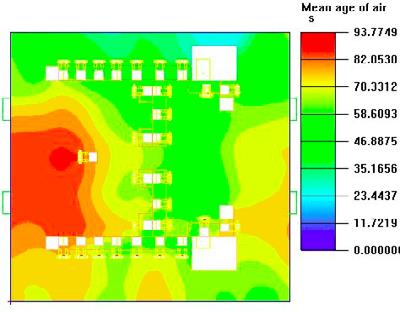

图4 Y=1.0m平均空气龄

Fig.4The average air age on height of 1m

图2-3为工作高度范围内(Y=1.0m)温湿度场,可以看出生产线区域的温度明显高于其它区域的温度,这是因为发热体集中在生产线区域;人体表面附近的湿度相对较高,这是由于人体也在不断散湿的结果。生产线操作高度范围内温度为20-26℃,湿度为40-60%,达到了工艺要求。

4.2.2气流组织分析

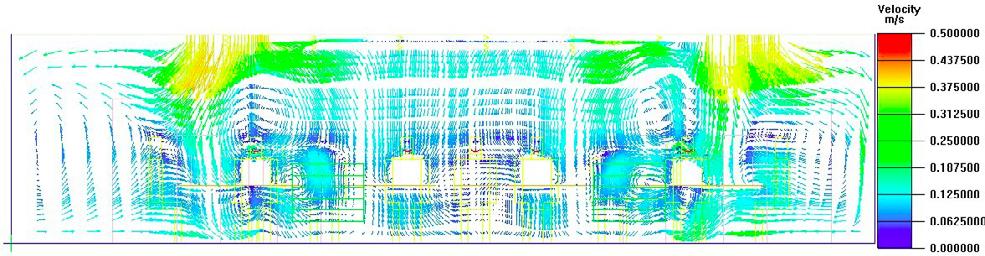

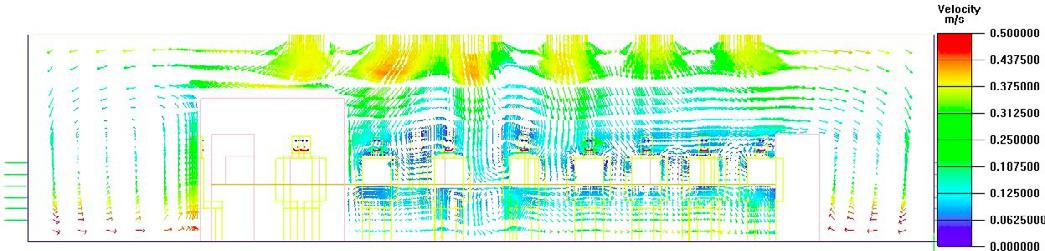

图5-6为不同断面气流分布图,可以发现:生产线操作区域内气流较均匀,速度为0.1-0.15m/s,工作面以上区域无涡流;断面X=6.4m中部气流分布明显优于断面Z=2.6m处的气流分布,这是由于断面X=6.4m处的工作台是不连续的而是间断的,气流可以从间隙处流通,从而改善了整个气流分布,这说明工作台上的间隙孔明显改善了气流组织效果。因此在不影响工艺的前提下,建议业主考虑在工作台上设一定量的气流孔,以提高洁净效果。图4为平均空气龄分布,空气龄越小空气新鲜度越高。整个室内最大空气龄为93.77s,操作线区域平均空气龄为35-70s,空气龄总体来说较小,这间接说明了此方案通风效果良好。

图5 X=6.4m气流分布

Fig.5Air distribution at the section X = 6.4 m

图6 Z=2.6m气流分布

Fig.6Air distribution at the section Z = 2.6 m

4.2.3节能性分析

(1)送风量对比

生产线共4条,共有76个FFU,每个FFU送风量为1000m3/h,总送风量为76000m3/h。千级无尘车间相当于GB 50472-2008中洁净度为N(6)的无尘车间,规范推荐的换气次数为50-60次/h,一般取55次/h,对应的计算送风量为101060m3/h。本设计方案所减少的风量为25060m3/h,减少率为24.8%,所减少的FFU为25个。

(2)能耗节省量

FFU的电功率为0.22kW,则所节省的电功率为5.5kW,假定每天运行12小时,全年有效上班天数为250天,则全年节省电量为16500kWh。

本 次 设 计 为了节省输配能耗采用了MAU+FFU+DC系统即组合式新风机组+风机过滤器单元+干盘管,若采用空气集中处理集中送风的传统系统,则本方案所节省的能耗将更可观。

5结论

纵观全文可以得到以下几个结论:

(1)电子无尘车间能耗影响因素主要有:负荷特性、冷热源设备性能系数、冷热媒温差、动力设备(泵、风机、压缩机)效率、冷热媒管路阻力特性、风系统管路阻力特性。

(2)电子无尘车间主要能耗特征有:能耗负荷大、能耗负荷相对稳定、能耗受气流组织影响明显。

(3)设计时应根据工艺特征,采用各种分析方法,研究确定合适的气流组织形式以期降低电子无尘车间能耗,达到节能设计的目的。

(4)CFD在验证和优化电子无尘车间气流组织方案中作用明显,优化气流组织方案可显著降低能耗,CFD可以作为电子无尘车间节能设计很好的辅助手段。

声明:本网站发布的内容(图片、视频和文字)以原创、转载和分享网络内容为主,如果涉及侵权请尽快告知,我们将会在第一时间删除。文章观点不代表本网站立场,如需处理请联系客服。电话:189-5653-9761。

本站全力支持关于《中华人民共和国广告法》实施的“极限化违禁词”的相关规定,且已竭力规避使用“违禁词”。故即日起凡本网站任意页面含有极限化“违禁词”介绍的文字或图片,一律非本网站主观意愿并即刻失效,不可用于客户任何行为的参考依据。凡访客访问本网站,均表示认同此条款!反馈邮箱:365667427@qq.com。

客服微信

客服微信